Tratarea suprafeței cu laser este o tehnologie care utilizează fascicul laser de mare densitate de putere pentru a încălzi suprafața materialului fără contact și realizează modificarea suprafeței acesteia prin răcirea conductivă a suprafeței materialului în sine.Este benefică îmbunătățirea proprietăților mecanice și fizice ale suprafeței materialului, precum și rezistența la uzură, rezistența la coroziune și rezistența la oboseală a pieselor.În ultimii ani, tehnologiile de tratare a suprafețelor cu laser, cum ar fi curățarea cu laser, stingerea cu laser, alierea cu laser, întărirea șocurilor cu laser și recoacerea cu laser, precum și placarea cu laser, imprimarea cu laser 3D, galvanizarea cu laser și alte tehnologii de fabricare a aditivilor cu laser au introdus perspective largi de aplicare. .

1. Curățare cu laser

Curățarea cu laser este o nouă tehnologie de curățare a suprafețelor care se dezvoltă rapid, care utilizează raza laser cu impulsuri de înaltă energie pentru a iradia suprafața piesei de prelucrat, astfel încât murdăria, particulele sau acoperirea de pe suprafață să se poată evapora sau se extinde instantaneu, realizând astfel procesul de curățare. și purificare.Curățarea cu laser este împărțită în principal în îndepărtarea ruginii, îndepărtarea uleiului, îndepărtarea vopselei, îndepărtarea stratului de acoperire și alte procese;Este folosit în principal pentru curățarea metalelor, curățarea relicvelor culturale, curățarea arhitecturii etc. Pe baza funcțiilor sale cuprinzătoare, procesare precisă și flexibilă, eficiență ridicată și economisire de energie, protecție ecologică a mediului, fără deteriorare a substratului, inteligență, calitate bună a curățării, siguranță, aplicare largă și alte caracteristici și avantaje, a devenit din ce în ce mai popular în diverse domenii industriale.

În comparație cu metodele tradiționale de curățare, cum ar fi curățarea mecanică prin frecare, curățarea chimică prin coroziune, curățarea solidă lichidă cu impact puternic, curățarea cu ultrasunete de înaltă frecvență, curățarea cu laser are avantaje evidente.

2. stingere cu laser

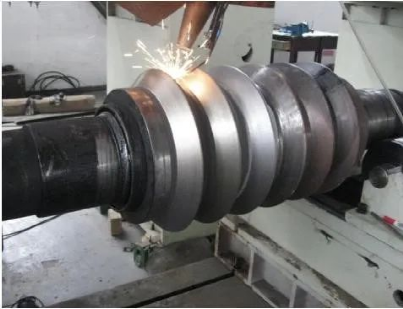

Călirea cu laser folosește laser de înaltă energie ca sursă de căldură pentru a face suprafața metalică fierbinte și rece rapid.Procesul de călire este finalizat instantaneu pentru a obține o duritate ridicată și o structură de martensite ultrafină, pentru a îmbunătăți duritatea și rezistența la uzură a suprafeței metalice și pentru a forma stres de compresiune pe suprafață pentru a îmbunătăți rezistența la oboseală.Avantajele de bază ale acestui proces includ zona mică afectată de căldură, deformarea mică, gradul ridicat de automatizare, flexibilitatea bună a călirii selective, duritatea mare a boabelor rafinate și protecția inteligentă a mediului.De exemplu, spotul laser poate fi ajustat pentru a stinge orice poziție de lățime;În al doilea rând, capul laser și legătura robotului cu mai multe axe pot stinge zona desemnată a pieselor complexe.Pentru un alt exemplu, călirea cu laser este extrem de fierbinte și rapidă, iar stresul de călire și deformarea sunt mici.Deformarea piesei de prelucrat înainte și după călirea cu laser poate fi aproape ignorată, deci este deosebit de potrivită pentru tratarea suprafeței pieselor cu cerințe de înaltă precizie.

În prezent, călirea cu laser a fost aplicată cu succes la întărirea suprafeței pieselor vulnerabile din industria auto, industria matrițelor, unelte hardware și industria mașinilor, în special în îmbunătățirea duratei de viață a pieselor vulnerabile, cum ar fi angrenajele, suprafețele arborelui, ghidajele, fălcile și mucegaiuri.Caracteristicile stingerii cu laser sunt următoarele:

(1) Călirea cu laser este un proces rapid de încălzire și de răcire autoexcitată, care nu necesită conservarea căldurii cuptorului și stingerea lichidului de răcire.Este un proces de tratament termic fără poluare, ecologic și ecologic și poate implementa cu ușurință călirea uniformă pe suprafața matrițelor mari;

(2) Deoarece viteza de încălzire cu laser este rapidă, zona afectată de căldură este mică, iar stingerea încălzirii prin scanare a suprafeței, adică stingerea instantanee a încălzirii locale, deformarea matriței tratate este foarte mică;

(3) Datorită unghiului mic de divergență al fasciculului laser, acesta are o directivitate bună și poate stinge local cu precizie suprafața matriței prin sistemul de ghidare a luminii;

(4) Adâncimea stratului întărit al călirii suprafeței cu laser este în general de 0,3-1,5 mm.

3. Recoacere cu laser

Recoacere cu laser este un proces de tratament termic care folosește laserul pentru a încălzi suprafața materialului, a expune materialul la temperaturi ridicate pentru o lungă perioadă de timp și apoi a se răci lent.Scopul principal al acestui proces este de a elibera stresul, de a crește ductilitatea și tenacitatea materialului și de a produce microstructură specială.Se caracterizează prin capacitatea de a regla structura matricei, de a reduce duritatea, de a rafina boabele și de a elimina stresul intern.În ultimii ani, tehnologia de recoacere cu laser a devenit, de asemenea, un nou proces în industria de prelucrare a semiconductoarelor, care poate îmbunătăți considerabil integrarea circuitelor integrate.

4. Întărirea șocurilor cu laser

Tehnologia de întărire a șocurilor cu laser este o tehnologie nouă și înaltă care utilizează unda de șoc cu plasmă generată de un fascicul laser puternic pentru a îmbunătăți rezistența la oboseală, rezistența la uzură și rezistența la coroziune a materialelor metalice.Are multe avantaje remarcabile, cum ar fi nicio zonă afectată de căldură, eficiență energetică ridicată, rată de deformare ultra-înaltă, controlabilitate puternică și efect de întărire remarcabil.În același timp, întărirea șocurilor cu laser are caracteristicile unei tensiuni de compresiune reziduale mai profunde, o mai bună microstructură și integritate a suprafeței, o mai bună stabilitate termică și o durată de viață mai lungă.În ultimii ani, această tehnologie a atins o dezvoltare rapidă și are un rol important în industria aerospațială, de apărare națională și militară și în alte domenii.În plus, acoperirea este utilizată în principal pentru a proteja piesa de prelucrat de arsurile cu laser și pentru a îmbunătăți absorbția energiei laser.În prezent, materialele de acoperire utilizate în mod obișnuit sunt vopseaua neagră și folia de aluminiu.

Laser peening (LP), cunoscut și sub denumirea de laser shock peening (LSP), este un proces aplicat în domeniul ingineriei suprafețelor, adică utilizarea de fascicule laser pulsate de mare putere pentru a genera tensiuni reziduale în materiale pentru a îmbunătăți rezistența la uzură. (cum ar fi rezistența la uzură și rezistența la oboseală) a suprafețelor materialelor sau pentru a îmbunătăți rezistența secțiunilor subțiri ale materialelor pentru a spori duritatea suprafeței materialelor.

Spre deosebire de majoritatea aplicațiilor de prelucrare a materialelor, LSP nu utilizează puterea laserului pentru tratamentul termic pentru a obține efectul dorit, ci folosește impactul fasciculului pentru prelucrarea mecanică.Fascicul laser de mare putere este utilizat pentru a impacta suprafața piesei țintă cu un impuls scurt de mare putere.

Fasciculul de lumină impactează piesa metalică, vaporizează imediat piesa de prelucrat într-o stare de plasmă subțire și aplică presiunea undei de șoc piesei de prelucrat.Uneori, pe piesa de prelucrat se adaugă un strat subțire de material de placare opac pentru a înlocui evaporarea metalului.Pentru presurizare, alte materiale de placare transparente sau straturi de interferență inerțiale sunt folosite pentru a capta plasma (de obicei apă).

Plasma produce efect de undă de șoc, remodelează microstructura suprafeței piesei de prelucrat în punctul de impact și apoi generează o reacție în lanț de expansiune și compresie a metalului.Tensiunea de compresiune profundă generată de această reacție poate prelungi durata de viață a componentei.

5. Aliere cu laser

Aliarea cu laser este o nouă tehnologie de modificare a suprafeței, care poate fi utilizată pentru a pregăti acoperiri compozite cermet armate nanocristaline amorfe pe suprafața pieselor structurale, în funcție de diferitele condiții de serviciu ale materialelor de aviație și de caracteristicile de încălzire a fasciculului laser cu densitate mare de energie și rata de condensare, deci pentru a atinge scopul modificării suprafeței materialelor de aviație.În comparație cu tehnologia de aliere cu laser, tehnologia de placare cu laser are caracteristicile unui raport mic de diluție a substratului la bazinul topit, zonă mică afectată de căldură, deformare termică mică a piesei de prelucrat și rată mică de deșeuri a piesei de prelucrat după tratamentul placare cu laser.Placarea cu laser poate îmbunătăți semnificativ proprietățile de suprafață ale materialelor și poate repara materialele uzate.Are caracteristicile de înaltă eficiență, viteză rapidă, protecție ecologică a mediului și lipsă de poluare și performanță bună a piesei de prelucrat după tratament.

Tehnologia de placare cu laser este, de asemenea, una dintre noile tehnologii de modificare a suprafeței care reprezintă direcția de dezvoltare și nivelul de inginerie a suprafețelor.Tehnologia de placare cu laser a devenit un punct fierbinte de cercetare în modificarea suprafeței aliajelor de titan datorită avantajelor sale de combinație metalurgică și lipsită de poluare între acoperire și substrat.Acoperirea ceramică cu placare cu laser sau stratul compozit armat cu particule ceramice este o modalitate eficientă de a îmbunătăți rezistența la uzura suprafeței aliajului de titan.În funcție de condițiile reale de lucru, selectați sistemul de material adecvat, iar tehnologia de placare cu laser poate îndeplini cele mai bune cerințe de proces.Tehnologia de placare cu laser poate repara diverse piese defecte, cum ar fi lamele de aeromotor.

Diferența dintre alierea suprafeței cu laser și placarea suprafeței cu laser este că alierea suprafeței cu laser este de a amesteca complet elementele de aliaj adăugate și stratul de suprafață al substratului în stare lichidă pentru a forma un strat de aliere;Placarea suprafeței cu laser este de a topi toată preacoperirea și de a micro topi suprafața substratului, astfel încât stratul de placare și materialul substratului să formeze o combinație metalurgică și să mențină compoziția stratului de placare practic neschimbată.Tehnologia de aliere cu laser și placare cu laser sunt utilizate în principal pentru a îmbunătăți rezistența la uzura suprafeței, rezistența la coroziune și rezistența la gradare a aliajelor de titan.

În prezent, tehnologia de placare cu laser a fost utilizată pe scară largă în repararea și modificarea suprafețelor metalice.Cu toate acestea, deși placarea tradițională cu laser are avantajele și caracteristicile prelucrării flexibile, reparații în formă specială, aditivi definiti de utilizator etc., eficiența sa de lucru este scăzută și încă nu poate îndeplini cerințele producției și procesării rapide pe scară largă în unele domenii de producţie.Pentru a satisface nevoile producției de masă și pentru a îmbunătăți eficiența placajului, a apărut tehnologia de placare cu laser de mare viteză.

Tehnologia de placare cu laser de mare viteză poate realiza un strat de placare compact și fără defecte.Calitatea suprafeței stratului de placare este compactă, lipire metalurgică cu substratul, fără defecte deschise, iar suprafața este netedă.Poate fi prelucrat nu numai pe corpul rotativ, ci și pe suprafața plană și complexă.Prin optimizarea tehnică continuă, această tehnologie poate fi utilizată pe scară largă în cărbune, metalurgie, platforme offshore, fabricarea hârtiei, aparate civile, automobile, nave, petrol, industriile aerospațiale și devine un proces de remanufactură ecologică care poate înlocui tehnologia tradițională de galvanizare.

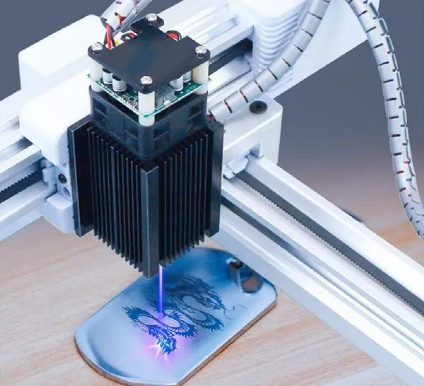

7. Gravura cu laser

Gravura cu laser este un proces de prelucrare cu laser care utilizează tehnologia CNC pentru a proiecta fascicul laser de înaltă energie pe suprafața materialului și utilizează efectul termic generat de laser pentru a produce modele clare pe suprafața materialului.Denaturarea fizică a topirii și gazeificarea materialelor de prelucrare sub iradierea gravării cu laser poate permite gravării cu laser să atingă scopurile de prelucrare.Gravura cu laser este utilizarea laserului pentru a grava cuvinte pe un obiect.Cuvintele sculptate prin această tehnologie nu au spărturi, suprafața obiectului este netedă și plană, iar scrisul de mână nu va fi purtat.Caracteristicile și avantajele sale includ: sigur și fiabil;Precisă și meticuloasă, precizia poate ajunge la 0,02 mm;Economisiți protecția mediului și materialele în timpul procesării;Gravura de mare viteză, de mare viteză, conform desenelor de ieșire;Cost redus, nelimitat de cantitatea de procesare etc.

8. Imprimare laser 3D

Procesul adoptă tehnologia de placare cu laser, care folosește laserul pentru a iradia fluxul de pulbere transportat de duză pentru a topi direct substanța simplă sau pulberea de aliaj.După ce raza laser pleacă, lichidul de aliaj se solidifică rapid pentru a realiza prototipul rapid al aliajului.În prezent, a fost utilizat pe scară largă în modelarea industrială, fabricarea de mașini, aerospațială, militară, arhitectură, film și televiziune, electrocasnice, industria ușoară, medicină, arheologie, cultură și artă, sculptură, bijuterii și alte domenii.

9. Aplicații industriale tipice ale tratamentului suprafeței cu laser și remanufacturării

În prezent, tehnologiile, procesele și echipamentele de tratare a suprafețelor cu laser și de fabricație aditivă sunt utilizate pe scară largă în metalurgie, mașini miniere, matrițe, energie petrolieră, instrumente hardware, tranzit feroviar, aerospațial, mașini și alte industrii.

10. Aplicarea tehnologiei de galvanizare cu laser

Galvanizarea cu laser este o nouă tehnologie de galvanizare cu fascicul de înaltă energie, care are o mare importanță pentru producția și repararea dispozitivelor microelectronice și a circuitelor integrate la scară largă.În prezent, deși principiul electroplacării cu laser, ablația cu laser, depunerea cu laser cu plasmă și jetul cu laser sunt încă în cercetare, tehnologiile lor au fost aplicate.Atunci când un laser continuu sau un laser cu impuls iradiază suprafața catodului în baia de galvanizare, nu numai că rata de depunere a metalului poate fi mult îmbunătățită, dar și computerul poate fi folosit pentru a controla traiectoria fasciculului laser pentru a obține acoperirea neecranată a geometrie complexă așteptată.

Aplicarea electroplacării cu laser în practică se bazează în principal pe următoarele două caracteristici:

(1) Viteza în zona de iradiere laser este mult mai mare decât viteza de galvanizare a corpului (de aproximativ 103 ori);

(2) Capacitatea de control a laserului este puternică, ceea ce poate face ca partea necesară a materialului să precipite cantitatea necesară de metal.Galvanizarea obișnuită are loc pe întregul substrat al electrodului, iar viteza de galvanizare este lentă, astfel încât este dificil să se formeze modele complexe și fine.Galvanizarea cu laser poate ajusta fasciculul laser la dimensiunea micrometrului și poate efectua urmărirea neecranată pe dimensiunea micrometrului.Pentru proiectarea circuitelor, repararea circuitelor și depunerea locală pe componentele conectorilor microelectronici, acest tip de mapare de mare viteză devine din ce în ce mai practic.

În comparație cu galvanizarea obișnuită, avantajele sale sunt:

(1) Viteză rapidă de depunere, cum ar fi placarea cu aur cu laser de până la 1 μ M/s, placarea cu cupru cu laser până la 10 μ M/s, placarea cu aur cu laser cu jet de până la 12 μ M/s, placarea cu cupru cu laser cu jet de până la 50 μ m/s;

(2) Depunerea de metal are loc numai în zona de iradiere cu laser, iar acoperirea de depunere locală poate fi obținută fără măsuri de ecranare, simplificând astfel procesul de producție;

(3) Aderența acoperirii este mult îmbunătățită;

(4) Control automat ușor de realizat;

(5) Salvați metalele prețioase;

(6) Economisiți investiții în echipamente și timp de procesare.

Atunci când un laser continuu sau un laser cu impuls iradiază suprafața catodului în baia de galvanizare, nu numai că rata de depunere a metalului poate fi mult îmbunătățită, dar și computerul poate controla traseul de mișcare a fasciculului laser pentru a obține acoperirea neecranată cu complexul așteptat. geometrie.Noua tehnologie actuală de galvanizare îmbunătățită cu jet laser combină tehnologia de galvanizare îmbunătățită cu laser cu pulverizarea soluției de galvanizare, astfel încât laserul și soluția de placare să poată trage simultan pe suprafața catodului, iar viteza de transfer de masă este mult mai rapidă decât viteza de transfer de masă. a micro-agitării cauzate de iradierea laser, realizând astfel o viteză foarte mare de depunere.

Dezvoltare și inovare viitoare

În viitor, direcția de dezvoltare a echipamentelor de tratare a suprafețelor cu laser și de fabricație aditivă poate fi rezumată după cum urmează:

·Eficiență ridicată – eficiență ridicată de prelucrare, îndeplinind ritmul rapid de producție al industriei moderne;

·Performanță ridicată – echipamentul are funcții diversificate, performanță stabilă și este potrivit pentru diferite condiții de lucru;

·Inteligenta ridicata – nivelul de inteligenta se imbunatateste constant, cu mai putina interventie manuala;

·Cost redus – costul echipamentului este controlabil, iar costul consumabilelor este redus;

·Personalizare – personalizare personalizată a echipamentelor, service post-vânzare precis,

·Și combinarea – combinând tehnologia laser cu tehnologia tradițională de procesare.

Ora postării: 17-sept-2022